视觉检测系统应用于

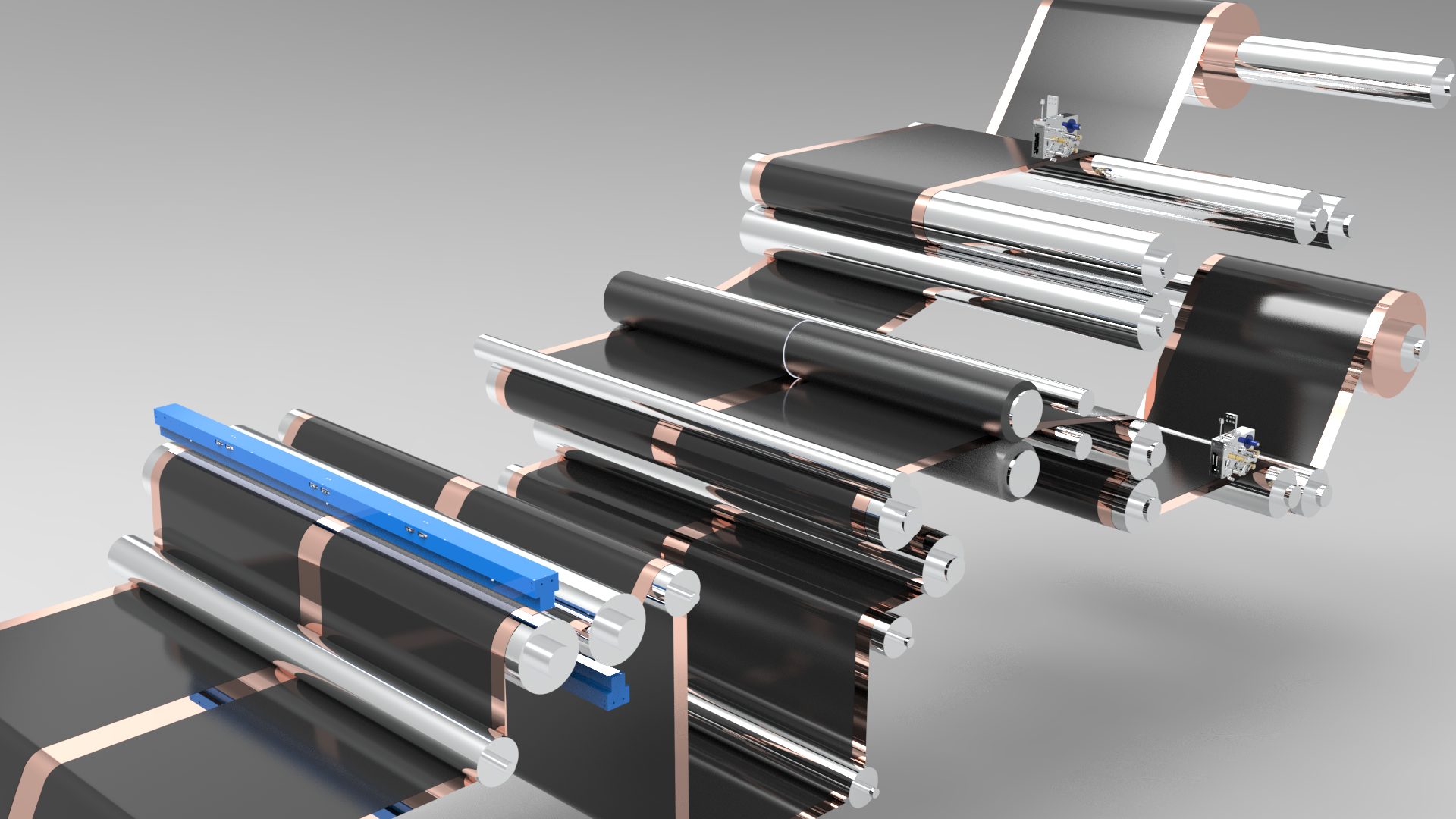

电池卷绕工序

卷绕机是锂电池生产中的中段核心设备之一,其主要任务是将正负极片、隔膜等物料轮流叠放并卷绕成圆柱电芯或方型电芯。在卷绕过程中,极耳褶皱、极片错位等缺陷的产生会严重影响电芯的性能和安全性。

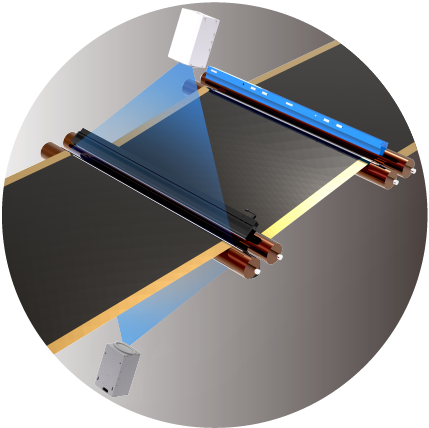

视觉检测系统能够精准地识别极片和PE膜涂层上的各种缺陷,如划痕、裂纹、污点、异物、针孔、尺寸偏差等。这些缺陷如果未能及时发现,会导致锂电池的性能下降、寿命缩短甚至安全问题。通过视觉检测系统的实时监控与卷绕设备通讯联动控制,可以对有缺陷的极片或者隔膜进行单卷后不良排出,从而降低原料浪费,提高整体产品良率并有效提高设备稼动率。